MEMS » Mikroelektromechanické systémy jasně a stručně

Zveřejněno: 22. 8. 2022 | Doba potřebná k přečtení: 7 minut

Většina lidí netuší, co znamená zkratka „MEMS“ nebo pojem MEMS senzor. Přitom se ale celkem jistě každý z nás již s praktickým použitím MEMS senzoru osobně setkal. Například, když jednoduché otočení chytrého telefonu stačí, aby se obrázek na displeji zvětšil, a tedy byl lépe viditelný.

Aby bylo možné toto uživatelsky přívětivé řešení zrealizovat, musejí být v telefonu speciální MEMS senzory, které dokážou rozpoznat otáčivé pohyby a zrychlení. To, co je u smartphonu spíše milou maličkostí, to se mezitím v celé řadě oblastí techniky stalo nezbytností.

To je pro nás pádný důvod, proč bychom si měli na MEMS senzory a techniku, která se za nimi skrývá, trochu posvítit.

Označení „MEMS“ je zkratkou pro Micro-Electro-Mechanical-Systems, tedy mikroelektromechanické systémy. Jak už název napovídá, jedná se o kombinaci mechaniky a elektroniky na nejmenším možném prostoru. U počátku vývoje technologie MEMS stál konec konců fakt, že klasická jemná mechanika a technika výroby elektroniky začaly už v 80. letech narážet na meze svých možností.

Přestože dnešní obrábění materiálů dosahuje v ideálním případě přesnosti ve zlomcích milimetrů, ani to nestačí. Obzvláště tam, kde je potřeba vyrobit kompletní součástky a struktury, jejichž celková velikost je výrazně menší než jeden milimetr. To se dá zvládnout jen díky kombinaci mikroelektroniky a mikromechaniky.

Díky tomu je možné vyrobit akční členy jako čerpadla, motory, mikrofony, reproduktory nebo také senzory v miniaturních velikostech. Dokonce i v medicíně jsou tyto technologie čím dál častěji využívány v biometrických senzorech. Díky MEMS mikrofonům a MEMS reproduktorům jsou moderní naslouchadla nanejvýš nenápadná a téměř neviditelná. Ostatně, tlačítko inkoustové tiskárny Bubble Jet funguje rovněž na základě MEMS.

Protože se rozměry mechanických komponentů MEMS nepohybují v řádu milimetrů (mm), ale v řádu mikrometrů (µm), je při jejich výrobě potřeba hledat úplně nové cesty. Ovšem využívá se přitom známá a již osvědčená technologie. Stejně jako při výrobě polovodičových destiček pro integrované obvody (ICs) se struktury MEMS komponentů budují na destičkách z křemíku. Pro montáž a výrobu MEMS součástek se používají nejrůznější metody mikroobrábění povrchů:

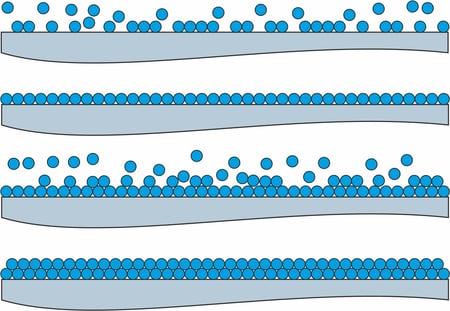

Fotolitografie

V případě fotolitografie jsou potřebné oblasti funkční vrstvy (1) při procesu leptání chráněné fotolakem (2).

Ten se nejprve nanáší za použití odstředivky plošně, jako homogenní vrstva (viz horní část obrázku).

Po následné expozici fotolaku (viz prostřední část obrázku) se pracuje s maskou (3), která ostře ohraničuje potřebné a nepotřebné oblasti.

Pokud byl použit pozitivní lak, při vyvolání se objeví exponované oblasti fotolaku (viz spodní část obrázku).

Při použití negativního laku se objeví zakryté oblasti. Poté lze destičku vyleptat.

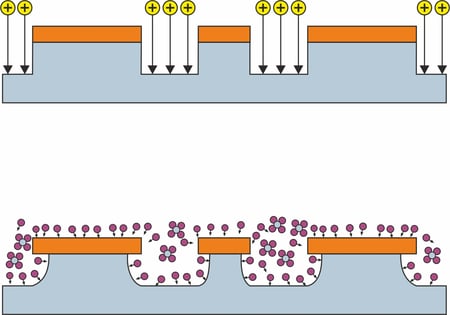

Proces leptání

Aby bylo možné vyrobit potřebné struktury z křemíku, používají se běžné mokré chemické, ale také suché chemické metody leptání. Reaktivní iontové leptání představuje chemicko-fyzikální metodu suchého leptání, která při výrobě MEMS poskytuje speciální možnosti. V plynové lampě vznikají kladně nabité ionty a jsou cíleně urychlovány směrem k záporné elektrodě s destičkami tištěných spojů.

Po dopadu ionty vyrážejí materiál z povrchu (fyzikální leptání). V souladu se směrem pohybu iontů vzniká anizotropní profil leptání (viz obrázek nahoře).

Změnou procesních parametrů (tlak, vzdálenost desek, tok plynu nebo výkon generátoru) může ovlivnit chování iontů při procesu leptání. Ty se pak už nepohybují směrem k cíli, ale v důsledku srážek neustále mění směr.

Proces leptání je nyní nesměrovaný (izotropní) a díky reakci volných radikálů na povrchu má chemický charakter. Tím může dojít i k proniknutí pod oblasti chráněné fotolakem (viz spodní obrázek).

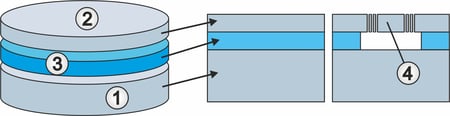

Odlučování

Při odlučování atomových vrstev (ALD znamená Atomic Layer Deposition) se vlivem povrchové reakce se substrátem vytvářejí rovnoměrné atomární vrstvy v rozsahu nanometrů. Dokonce i komplexní struktury s prohlubněmi lze při odpovídajícím způsobu práce optimálně povrstvit. Za tím účelem se v závislosti na potřebné funkci používají nejrůznější substance.

Výběr materiálu závisí na tom, zda mají být použity elektrické, termické, piezoelektrické, magnetické nebo mechanické vlastnosti vrstev.

Odlučování může probíhat striktně selektivně nebo se v následném procesu leptání vytváří strukturovaná funkční vrstva.

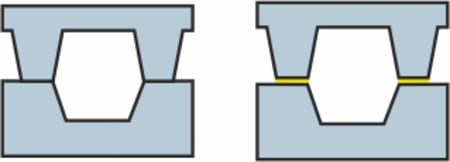

Vytváření 3D struktur

U mikromechanických systémů je pro řadu aplikací nezbytné, aby existovaly struktury a komponenty, které se do určité míry mohou pohybovat. To funguje, pouze když jsou struktury odpovídajícím způsobem vytvarované a v rámci systému správně uložené, resp. ukotvené. Aby bylo možné vytvářet trojrozměrné pohyblivé struktury, používají se destičky SOI (Silizium On Insulator).

Kombinace procesů výroby

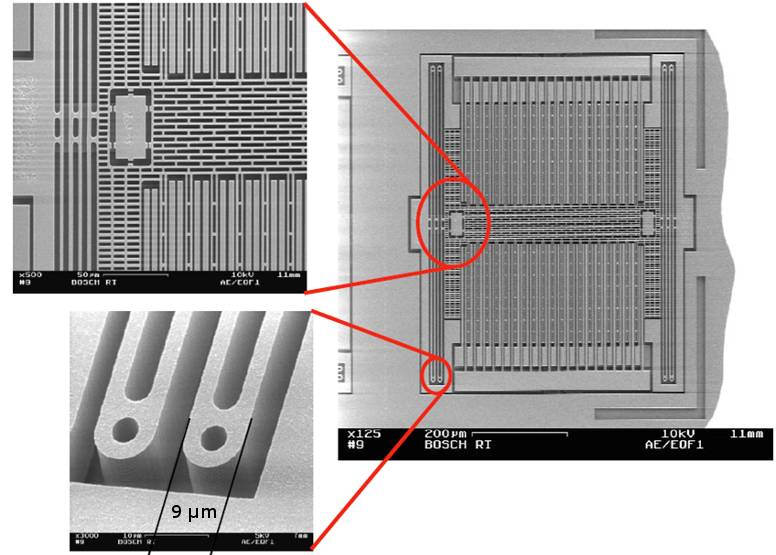

Díky kombinaci výše uvedených metod výroby, resp. opakovaným odlučováním a leptáním tenkých strukturních vrstev a obětovaných vrstev lze vytvořit rozmanité mikromechanické struktury a prohlubně. Rozměry jednotlivých komponentů, jakých je při tom dosahováno, jsou významně menší, než je průměr lidského vlasu, který činí asi 50–80 µm.

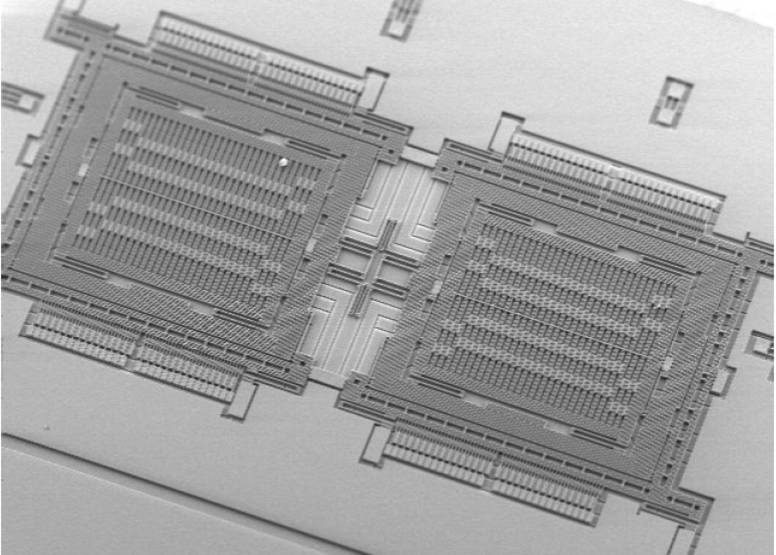

Přiložený obrázek ukazuje malý výřez MEMS senzoru, který ilustruje extrémně malé a přesto pečlivě vyrobené struktury.

Strojový proces při výrobě MEMS přitom zaručuje hladkou výrobu a konstantně vysokou kvalitu. Enormní počty kusů a malá potřeba materiálu přitom umožňují cenově výhodnou masovou produkci.

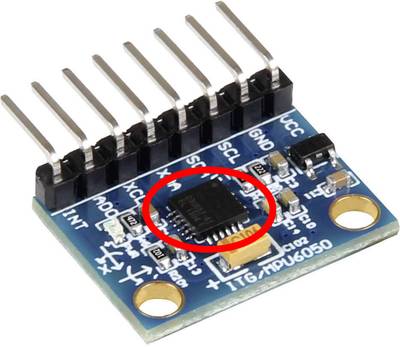

Technologie MEMS se ideálně hodí pro nejrůznější senzory. Obzvláště MEMS snímače zrychlení a snímače počty otáček lze za pomoci technologie MEMS výborně zrealizovat. Starší senzory dokázaly zaznamenat pouze pohyb jedním směrem. V moderních senzorech, jako je např. senzorový čip MPU-6050, je 3osý snímač zrychlení a 3osý snímač počtu otáček (gyroskop) integrovaný v pouzdře o velikosti pouze 4 x 4 mm.

Díky malé potřebě místa lze tento MEMS senzor snadno implementovat do nejrůznějších zařízení. Ale také ve vývoji nebo ve vzdělávání je tento senzorový čip často využíván – příkladem je tato deska senzoru pro vývojářské sady jako Arduino nebo Raspberry Pi.

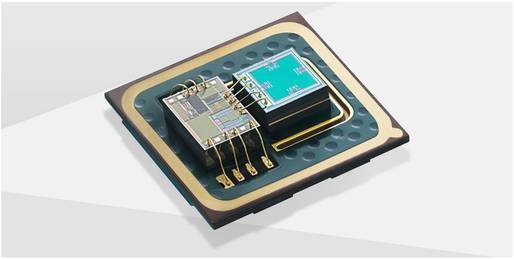

Na rozdíl od nich je ovšem u inteligentních senzorů zcela běžné, že MEMS mechanika a vyhodnocovací elektronika vč. digitálního zpracování signálu tvoří samostatné konstrukční skupiny.

Jednotlivé konstrukční skupiny se navzájem propojí až při výrobě senzoru v rámci pouzdra čipu.

Dalšími oblíbenými senzory, u nichž se technika MEMS využívá čím dál častěji, jsou snímače průtoku, tlakové snímače, snímače náklonu, snímače teploty a snímače plynů nebo kvality vzduchu.

Technologii a funkce MEMS senzoru lze nejsnáze objasnit na snímači zrychlení. U snímače zrychlení se výše zmíněným způsobem výroby vytvářejí mikrostruktury podobné hřebenu.

Prostřední prvek (1) přitom tvoří pohyblivě uložená hmota, která je udržována ve středové poloze pomocí pružinových prvků (2). Horní hřebenový prvek (3) a spodní hřebenový prvek (4) jsou pevně spojené s pouzdrem senzoru.

Zuby hřebenů, zasahující do sebe, představují kondenzátory, které na základě své velikosti a momentální vzdálenosti mezi připojovacími body A a C, resp. B a C vykazují určitou měřitelnou kapacitu.

Účinné plochy kondenzátorů jsou v nákresu zakreslené zeleně.

Princip fungování

V závislosti na zrychlení nebo zpomalení působí síla na měřič zrychlení, který vychýlí pohyblivou hřebenovou strukturu uvnitř po straně doleva nebo doprava.

Tím se změní vzájemná relativní poloha zubů hřebenu. Důsledkem je, že se změní také vzdálenost ploch kondenzátoru a s ní i hodnota kapacity.

Když se vzdálenost zmenšuje, stoupá hodnota kapacity. Jakmile se vzdálenost zvětší, hodnota kapacity poklesne. Podle toho, jak vypadají změny kapacity mezi připojovacími body A a C, resp. B a C, dokáže digitální elektronika senzoru rozpoznat velikost a směr zrychlení.

Díky tomu se pak obraz na výše zmíněném chytrém telefonu zobrazuje po otočení správně, a ne vzhůru nohama.

Skutečné uspořádání

Nákresy v tomto oddílu jsou velmi zjednodušené, aby názorně objasnily uspořádání a způsob fungování. Za tímto účelem jsme také velmi zvýraznili vychylování pohybující se hmoty. Oba připojené obrázky ukazují skutečné uspořádání MEMS senzoru.

Snímač počtu otáček se skládá ze dvou snímačů zrychlení, které jsou mechanicky propojené přes dvojitý kříž. Díky tomu je možné zaznamenávat otáčivé pohyby kolem osy. Tento složitý proces názorně vysvětluje firma Bosch v tomto videu.

Jak už jsme zmínili, MEMS senzory nacházejí uplatnění v celé řadě mobilních zařízení a Smart Devices. Například v notebooku rozpoznávají snímače zrychlení pád, takže čtecí/zapisovací hlava HDD pevného disku stihne před dopadem včas zajet do parkovací polohy. Ale také v motorových vozidlech jsou MEMS hojně využívány. Zde například řídí funkci ESP, v případě nehody aktivují airbagy nebo zajišťují, aby navigace fungovala dále, přestože v tunelu nelze přijímat signál z GPS družice.

Průmyslová výroba má tu výhodu, že dokáže vyrobit vysoce kvalitní MEMS senzory velmi lacino. Proto je rádi používají také výrobci koptér a dronů. Dokonce i u modelů pro začátečníky se používá technika MEMS, díky níž lze dosáhnout vynikající stability letu.

Stabilizace kamery s MEMS senzory

U vysoce kvalitních modelů koptér je další užitečnou funkcí mikromechanická stabilizace držáku kamery. Protože dokáže automaticky vyrovnávat houpavé pohyby během letu, lze velmi snadno vytvářet absolutně klidná a neroztřesená videa.

Správné elektrické měření nejrůznějších fyzikálních veličin a elektronické další zpracování informací představovalo odjakživa obzvláště velikou výzvu. Díky technice MEMS dnes ale máme k dispozici technologii, která nabízí nejen přesné, robustní a trvanlivé akční členy a senzory. Díky použitým nanostrukturám a průmyslové masové produkci jsou konstrukční prvky čím dál menší, výkonnější a cenově výhodnější. Odvětví MEMS tak v posledních letech zcela oprávněně zažívá enormní růst. Protože senzorika hraje důležitou roli v téměř každé oblasti našeho technizovaného světa, trend růstu technologie MEMS bude jistě nadále pokračovat. My, spotřebitelé, to poznáme tak, že se u našich technických zařízení budou náhle objevovat funkce a výkonové parametry, které do té doby nebyly vůbec realizovatelné.